创新前沿|保时捷使用 3D 打印技术生产高性能活塞

保时捷在 3D 打印领域的创新与应用

保时捷已将 3D 打印技术用于原型车制造、经典跑车零配件生产等领域。保时捷与合作伙伴马勒集团(Mahle)和通快集团(Trumpf)合作,史无前例地将增材制造工艺应用于高应力驱动部件 —— 现在首次可以使用 3D 打印机生产 911 旗舰车型 GT2 RS 的高性能发动机活塞。

3D 打印可以制造出专门根据作用在活塞上的负载进行优化的活塞结构。因此,通过这一先进开发项目制造的活塞重量比量产锻造活塞轻 10%。活塞头内还集成了一条封闭式冷却管道,而这是传统工艺所无法实现的。

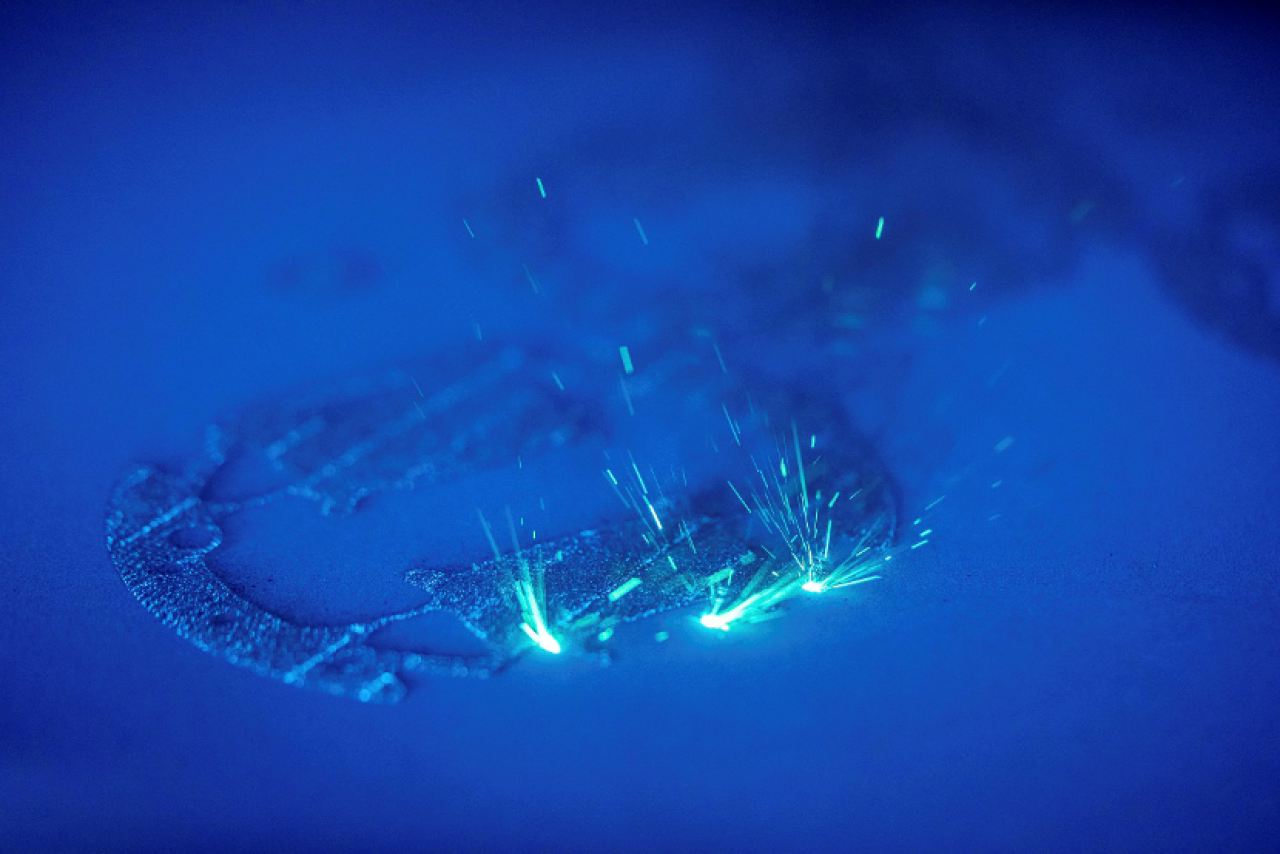

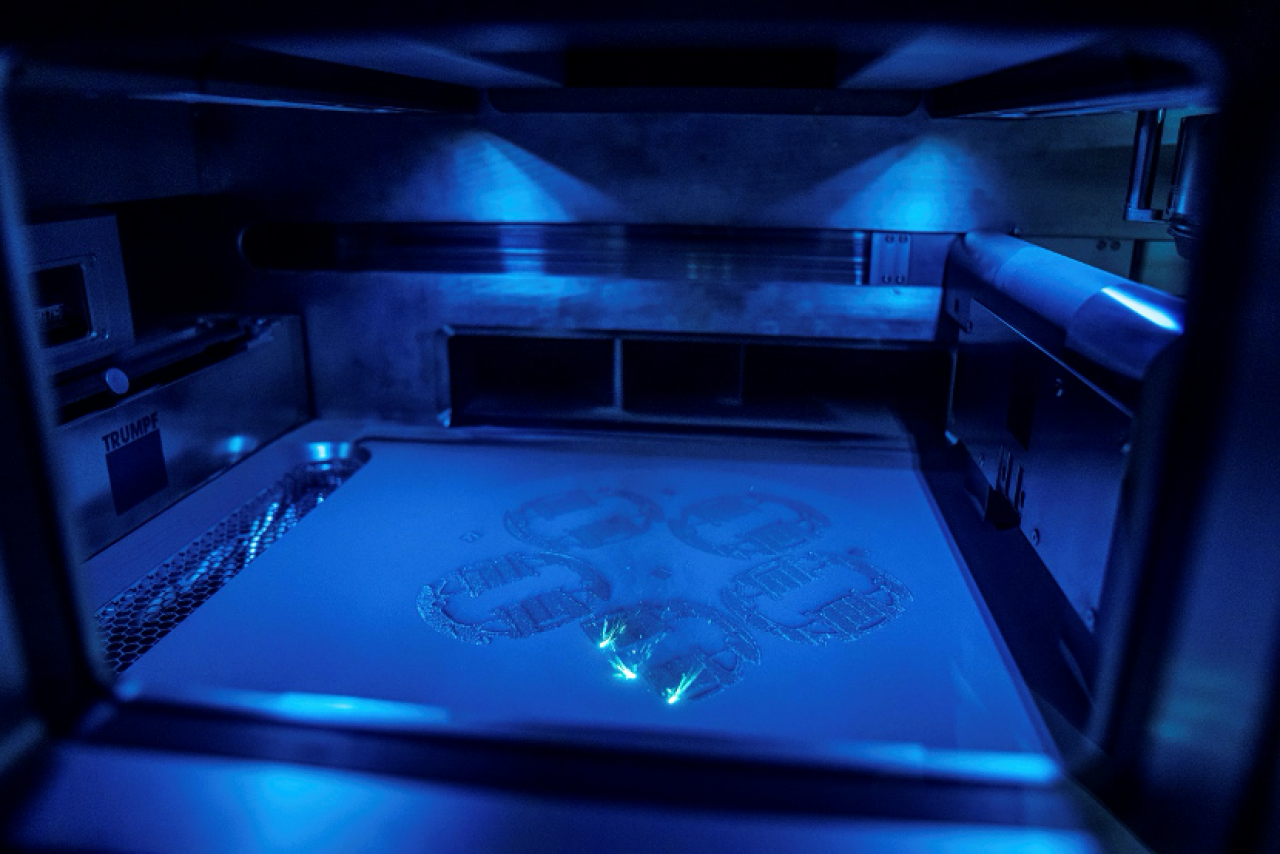

激光逐层构建打印

活塞由激光逐层构建打印

活塞由激光逐层构建打印

活塞由激光逐层构建打印

活塞由激光逐层构建打印

活塞由激光逐层构建打印

活塞由激光逐层构建打印

保时捷先进驱动装置开发部门的 Frank Ickinger 解释道:“这种更轻的新型活塞使我们能够提高发动机的转速,降低活塞上的温度负载并优化燃烧,这使得 700 PS 双涡轮增压发动机的输出功率再提高多达 30 PS,同时提高效率。”

通过逐层构建部件实现改进的全新设计

目前有许多不同的 3D 打印技术,这些技术有一个共同点:无需事先制造专用工具或模具即可逐层构建部件。因此,3D 打印事实上可以实现任何几何形状。由于可以直接通过计算机向打印机传输设计数据,增材制造工艺还非常适合用于通过人工智能(AI)设计和优化的生产结构。

打印工序后的活塞部件

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

3D 打印制成的 911 GT2 RS 活塞

由 3D 打印机生产的 911 GT2 RS 活塞(右)与量产锻造活塞(左)对比

由 3D 打印机生产的 911 GT2 RS 活塞(右)与量产锻造活塞(左)对比

911 GT2 RS 的活塞使用高纯度金属粉末以激光金属熔合工艺(LMF)制造而成。在制造过程中,激光束加热并熔化部件轮廓对应的粉末表面。保时捷与合作伙伴马勒集团和通快集团共同发起这个联合项目,并使用项目合作方蔡司的测量技术对部件的质量和性能进行检验。

3D 打印技术在保时捷的广泛应用与新的潜在用途

保时捷已在多个领域采用增材制造工艺。例如,自 5 月起保时捷就已经开始为 911 和 718 系列车型提供 3D 打印的全桶型座椅。座椅的部分中央区域(即座垫和靠背表面)使用 3D 打印机生产。未来,客户将能够选择三种舒适度(硬、中、软)。保时捷经典部门还使用增材制造工艺复制已停产的塑料零件、钢制零件和合金零配件,例如,保时捷 959 的离合器分离杆目前就是使用 3D 打印机打印的。

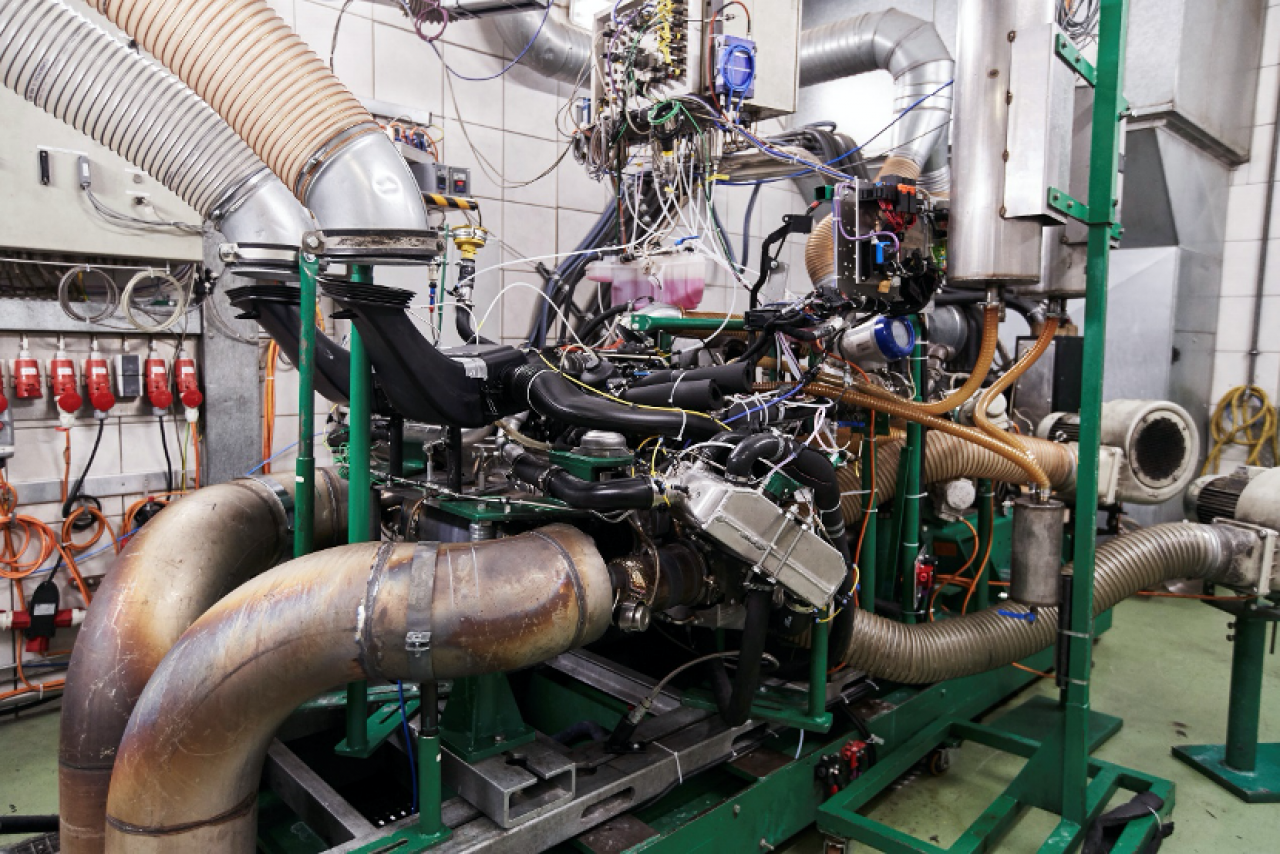

部件完工后的严苛测试

活塞在 911 GT2 RS 发动机的测试台上经历了最严苛的测试

活塞在 911 GT2 RS 发动机的测试台上经历了最严苛的测试

活塞在 911 GT2 RS 发动机的测试台上经历了最严苛的测试

活塞在 911 GT2 RS 发动机的测试台上经历了最严苛的测试

耐久性测试后,活塞被取出进行分析

耐久性测试后,活塞被取出进行分析

耐久性测试后,活塞被取出进行分析

耐久性测试后,活塞被取出进行分析

目前,约有 20 种保时捷经典车型的复制零件采用增材工艺制造。这种制造技术也给保时捷的特别版和限量版车型生产以及赛车运动带来了技术和经济上的优势。因此,3D 打印为保时捷带来了巨大的产品和工艺创新潜力,而客户也将从充满吸引力的个性化产品中获益。