探秘保时捷 Taycan 创新生产工艺

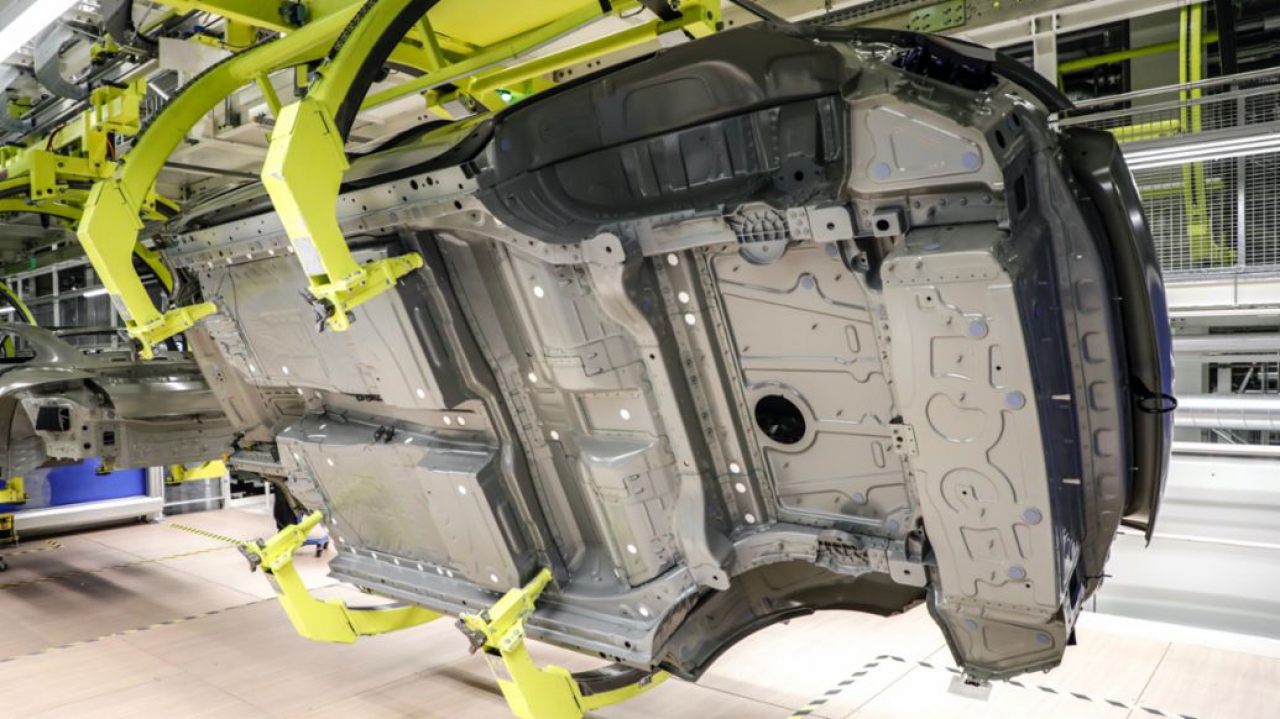

在祖文豪森的涂装车间,工作变得更加符合人体工程学,新工艺也提高了产品质量与生产效率。

7 公斤,听起来没多重,任何一个健康的成年人都能轻松地举起这个重量。然而,当你每天都必须使用拇指移动 7 公斤多达 3600 次时,这就显得非常费劲了。目前,保时捷 Taycan 在祖文豪森总部的生产中已经消除了这项操作,保时捷在涂装车间采用了一种创新技术来减轻员工的压力,同时提高了产品质量与生产效率。新系统使用贴片而不是堵头来密封白车身上的工艺孔。

保时捷 Taycan 上的创新胶粘技术

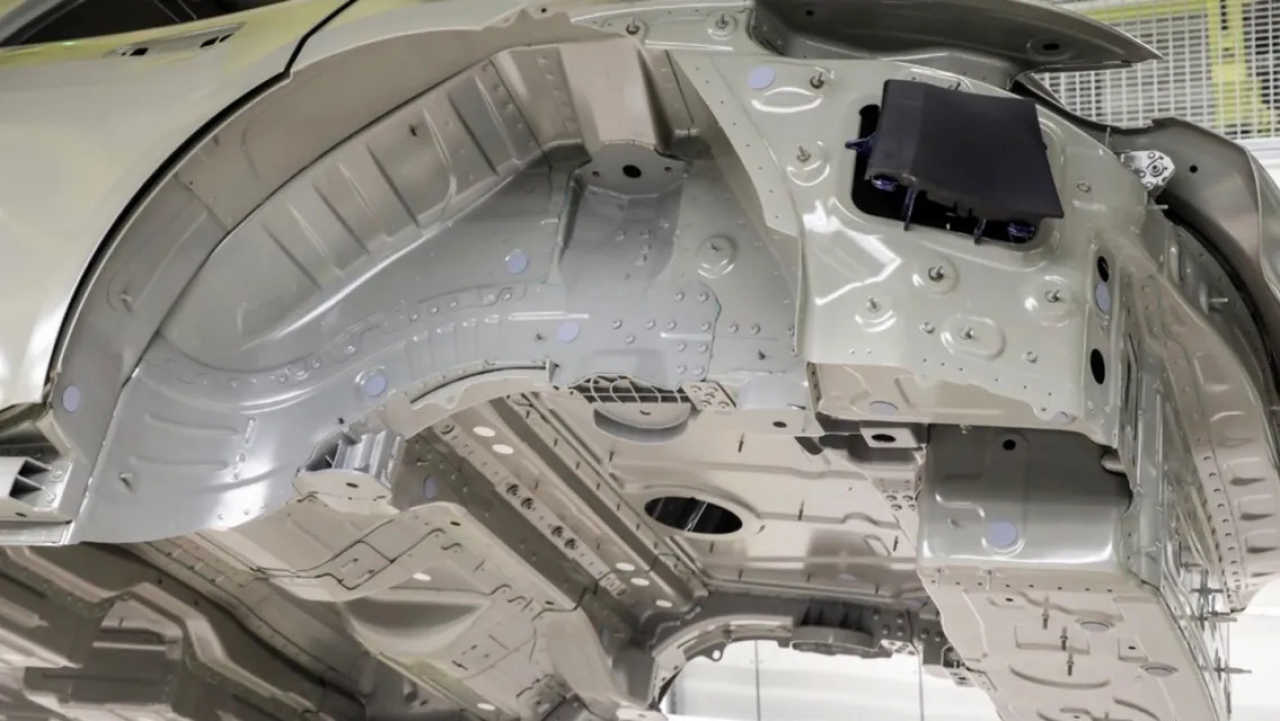

客户不会看到这些工艺孔,但这些孔洞对于每辆车的耐久性来说都非常重要。在涂装车间中,防腐涂料通过特地构造的工艺孔流进车身空腔内部,然而,在这个过程之后,它们必须被密封以使其具有水密性,否则可能会带来锈蚀问题。一般来说,解决这个问题的标准技术解决方案是插入精确安装的塑料堵头(保时捷 Taycan 除外)。保时捷首款纯电动跑车是世界上第一款使用创新胶粘技术的汽车:Taycan 车身 143 个工艺孔中的 106 个现在已经通过胶粘片密封,其方式是自动、快速且可靠的。Tesa SE 是这项创新工艺背后的技术合作伙伴。

”不能把我们的胶粘解决方案和大家熟悉的办公用品 Tesa 的胶带混为一谈。一旦特殊的 Tesa 密封贴片被应用到一个干净的表面上就极难被分离。这个解决方案相当持久耐用,也可以承受车辆运动造成的压力,使用寿命甚至超过了车辆本身的寿命。“

涂装车间流程规划主管

Dirk Paffe

减轻员工负担

除了这项技术的核心功能以外,密封贴片还提供了额外的优势。首先包括了减轻员工负担:之前每个相关员工每次轮班周期内都要将密封堵头推入工艺孔中 3600 次,每次大约需要一个拇指施加 70 牛顿的力,换句话说,大概相当于推动一个 7 公斤物体所需要的力。

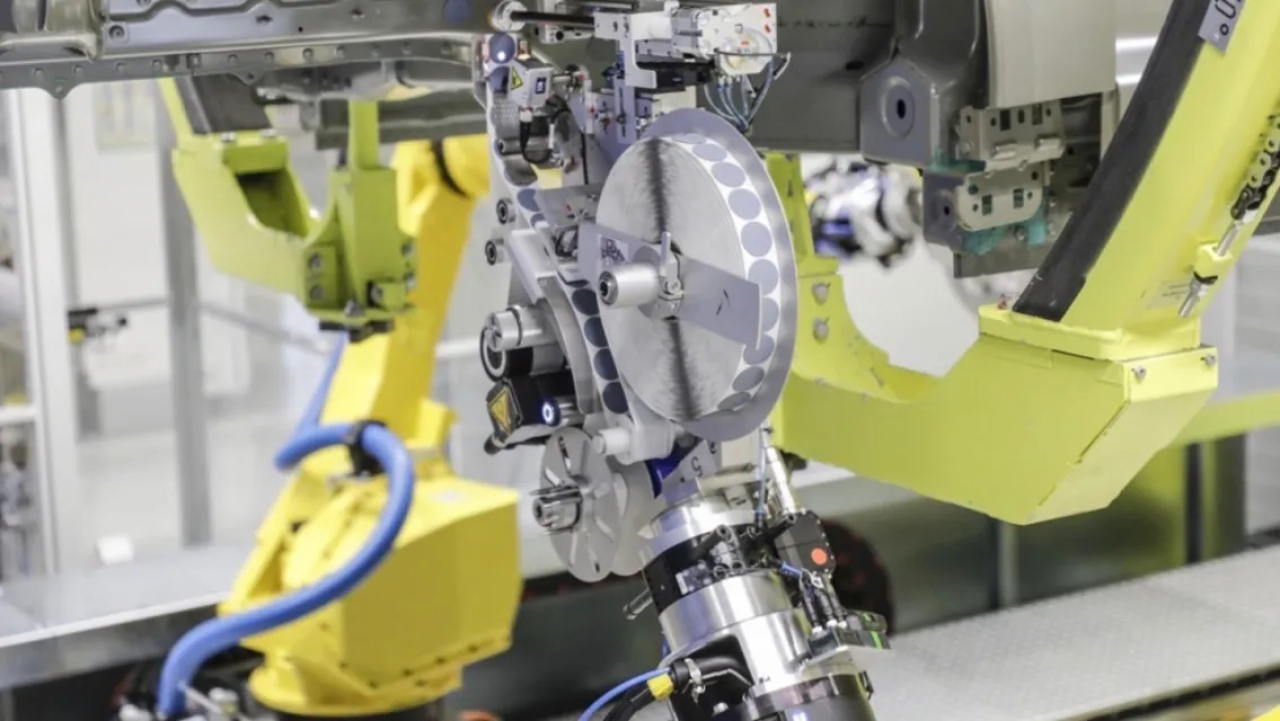

由于可以用直径 33 毫米的标准贴片覆盖直径最大为 20 毫米的四种不同工艺孔,因此复杂性也降低了。尽管通过大量测试证明,仅 2 毫米的重叠就能保证粘附力,但作为标准,密封贴片与孔边缘的重叠至少要达到 6.5 毫米。此外,贴片只有一毫米厚,几乎不突出,而传统的堵头要突出于表面 6 毫米。还有一个好处是,贴片是使用一种特殊的机器人来粘贴的,从而消除了密封过程中可能出现的人为失误。这个机器人看起来差不多是超市里那种价格枪的放大版。

自动化是关键

“该解决方案关键不仅仅是密封贴片本身,” Dirk Paffe 说到,“更是过程的自动化。我们可以使用机器人大量、高速并绝对精确地应用密封贴片。” 这个工序现在只需要 3 分钟,而过去凭借人工则需要 7 分钟以上。

2018 年底,在魏斯阿赫举行的 Tesa 技术日上,人们提出了使用补丁贴片替代塑料堵头的想法。供应商会定期向保时捷提供新技术解决方案,而开发这种密封贴片的自动化流程的想法已经进入了保时捷的日常运营。到 2020 年 7 月,Taycan 的涂装车间的大部分塑料堵头都被淘汰了,Tesa 机器人在三个班组的工作中可靠、准确。到 2021 年 2 月,剩余的塑料堵头也被密封贴片所取代。之前这些工序都是需要手动操作的,这也意味着新技术为员工减轻了相当大的工作压力。莱比锡工厂的涂装车间也将在 2021 年夏天之前完成技术转换。

创新是商业成功的动力

”创新一直是我们在商业上取得成功的动力,必须时刻掌握创新,这需要勇气与创造自由。管理层的任务是确保公司在日常运作中能营造这样的氛围。“

负责生产和物流的保时捷董事会成员

瑞慕德先生(Albrecht Reimold)

引入新的粘合贴片技术也将降低总体成本,从而满足保时捷创新管理的关键要求:不仅要为创新提供资金,而且要为客户创造收益,而且还必须为公司创造价值。从这个角度来看,这 7 公斤可就不轻了。

保时捷创新管理

在保时捷,对于好点子的评判标准是企业未来的生存能力。基于这一目标,保时捷创新管理部门在 2016 年建立。机敏项目团队积极寻找新的开发项目,为它们提供资金并在早期阶段对它们进行内部测试。这远远超出了从赛道到量产车的知识转移。

推动创新是保时捷 2030 战略的一个原则,遍及保时捷在德国和全世界范围内的所有部门与子公司,也被视为一个跨领域的问题。除了与生产和发展相关的主题,创新管理还涉及重大的前沿问题:如何向电动出行过渡,在个性和性能之间的可持续出行解决方案,以及数字化对公司、客户以及产品的影响。一个有潜力成为保时捷创新的想法,原则上必须符合三个标准:它必须具有原创性和独特性,它必须使客户受益,它必须为公司带来真正的价值。该部门每年为 80 至 100 个项目提供资金,其中约有七成可最终进入开发阶段。